配合データはデータベースで管理するので、簡単に検索・共有可能です。職人の不在や退職に伴う技術情報の損失が防止でき、過去に行った類似配合も確認できるのでお客様へスピーディな対応ができます。

過去のデータは試験機から出力される結果やグラフデータ等の電子ファイルも含め検討毎に管理が可能です。配合検討に関わる各種データを一元的に集約して管理することができます。

ベテランの経験や勘所をデータとして残し、過去に行った類似配合も確認できるので無駄な実験を防止できます。経験の浅い職人でも、過去の情報を参考に配合設計を進めることができます。

人生のうち何かを「探す」ことにかける時間を無視することはできません。仮に1日平均1、2時間、過去の参考文献を探すのに費やしていたとしたら一ヶ月間、一年間でどれだけの時間を無駄にしているのでしょうか。

目的の情報を「探す」仕組みが整備されていない結果、残業の増加や生産性の悪化を招いていることが少なくありません。無駄に浪費する時間を省くことで配合設計に注力する時間が確保できます。

「MDSS」は配合技術者の仕事を奪うものではありません。業務の後方支援をするシステムとして配合技術者の仕事をより豊かなものへと導いてくれます。

毎日平均1時間、過去の参考資料を探しているAさん。一ヶ月で20時間、一年では240時間を費やしています。探す時間が毎日20分に短縮された場合、年間約160時間、開発検討に注力する時間が捻出できます。

過去の研究データが埋もれて有効活用できない

顧客からのリクエスト回答に時間がかかる

ベテランの退職に伴う技術力の低下

頻繁に繰り返される人事異動に伴う引き継ぎ

若手教育に時間をかける余裕がない

過去の配合で当時のねらいや目的がわからない

担当者不在時に研究開発が先に進まない

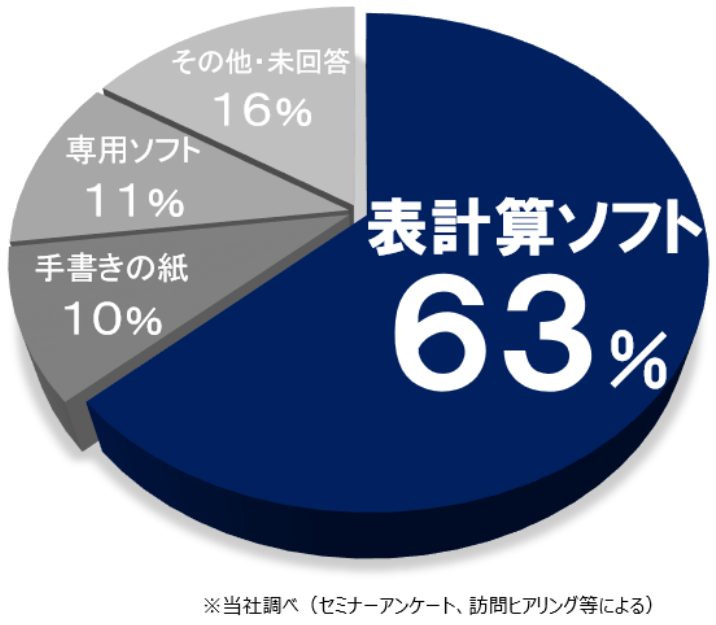

弊社調べでは表計算ソフトが圧倒的に多いという印象です。使い慣れたツールであり、会社のPCに標準でインストールされていることも多く、自然な流れとも言えます。

しかし、一方で配合設計現場における表計算ソフトとファイルサーバー管理には限界もあるのではないでしょうか。

「どの製品群向けの開発で」「使った原料はこれで」「評価結果の数値の範囲がどの範囲におさまって」と複数の条件に当てはまる参考データを探すにあたり、所有する過去の膨大なデータの中からピックアップするのは容易ではありません。

開発段階のデータは個人持ちになりがちです。それぞれバラバラなフォーマット、異なる名称で情報を残しているケースも多く、組織内でのデータ共有や活用に不向きとなります。「共通言語」を使うように統一的な仕組みのなかでデータを管理・運用することが理想的です。

社内の担当者が自作した表計算ソフトのツールでデータの管理をしているという話はよく聞きます。しかしながら、やがてメンテナンスが属人化して退職後に誰も触れない代物となってしまうケースも多々見られます。また、そもそも「配合設計をする」という本業に注力するための貴重な時間をツール管理・メンテナンスに割かれてしまうという問題は見過ごせない点だと言えます。

配合設計分野で業務効率アップや開発コスト削減を支援するパッケージソフトウェア

配合、プロセス、物性などのデータを一元管理・共有化

配合設計現場で管理したい情報や領域に特化し、不要な機能はそぎ落とすことでシステムのコンパクト化を実現。お手軽で導入しやすいシステムになっています。要望に応じてカスタマイズや他システムとの連携対応も可能。

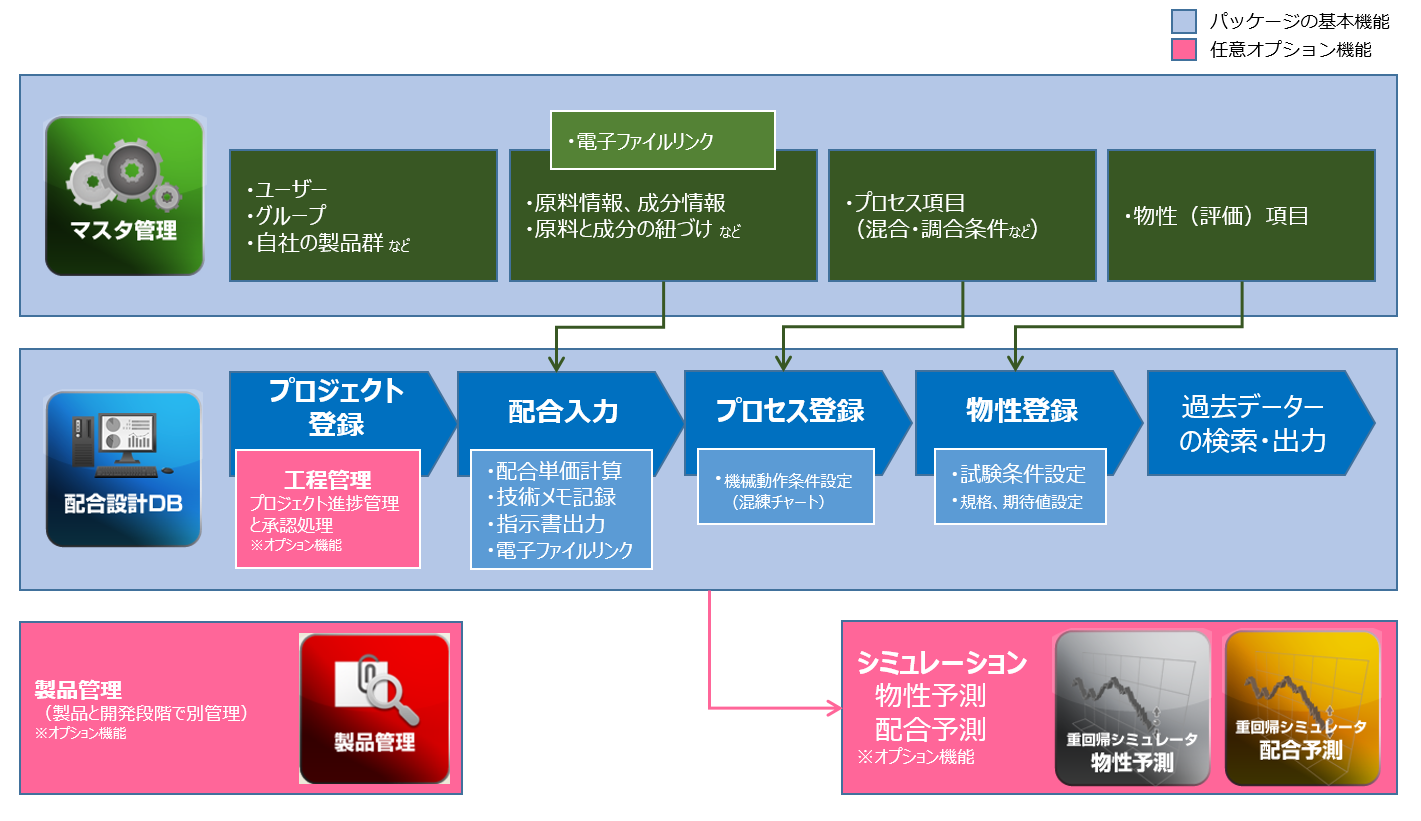

分散している配合情報をデータベースで一元管理することで、必要なときに欲しい情報をいつでも取り出すことができます。

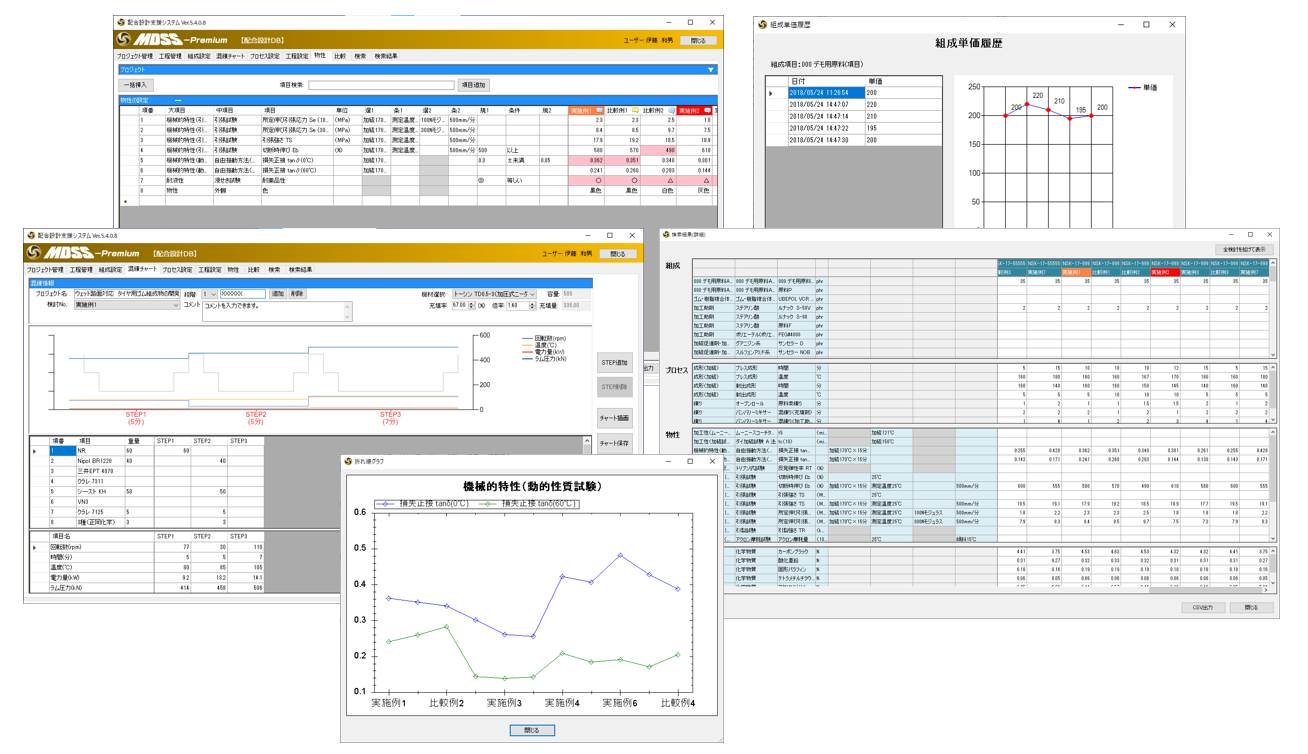

過去データについて1回の検討毎に技術メモを残せます。当時の技術者のねらい等を後からでも容易に確認することできます。

マスタで原料の単価と比重の登録が可能。重量単価だけでなく容積単価を自動計算することでコストを意識した配合検討ができます。

配合レシピから混練り現場に渡す配合指示書の出力が可能。混練り工程では原料投入タイミング等の計画をチャート形式でわかりやすく管理できます。

配合レシピで使用する原料などはマスタに登録した名称を共通で利用。技術者毎の表現のバラつきをなくすことで、必要な情報を探しやすくなります。

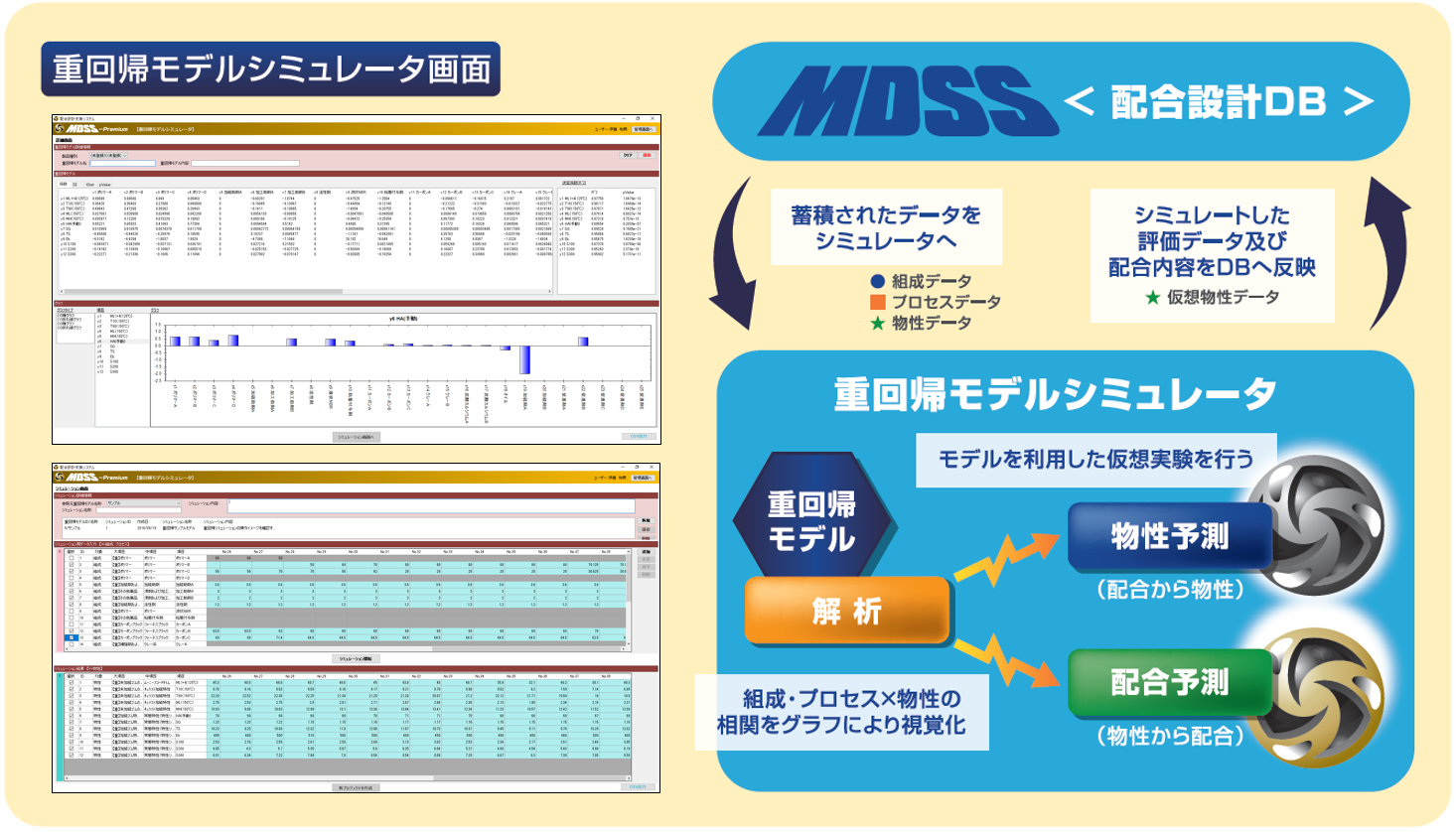

データベースに登録した実績のあるデータをもとに重回帰分析の予測式を生成します。

特定の物性に対する配合やプロセスの影響度をグラフで視覚的に確認することが可能。任意で配合を変更することで物性値の変化をシミュレーションできます(物性予測)。

また、期待する物性(評価結果)値を入力することで理想的な配合割合を予測することも可能(配合予測)。検討回数の削減(工数、使用電力)若手の教育にお役立てください。

MDSS上で開発段階のデータと製品化されているものどちらも管理をする場合は製品管理オプションがお勧めです。入り口を分けてそれぞれのデータを別で管理することができます。

承認フローの仕組みを入れることでプロジェクト(開発テーマ)の進捗状況も容易に確認できます。

※記載内容は予告なく変更する場合があります。

※価格は弊社営業部までお問い合わせください。